Состав ламината: слоистая структура и ее функции

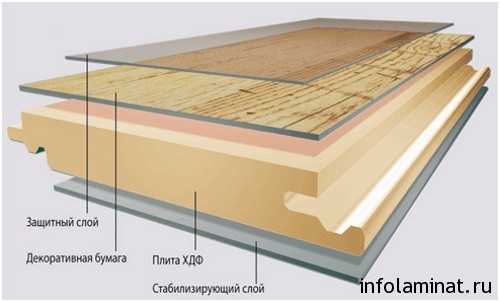

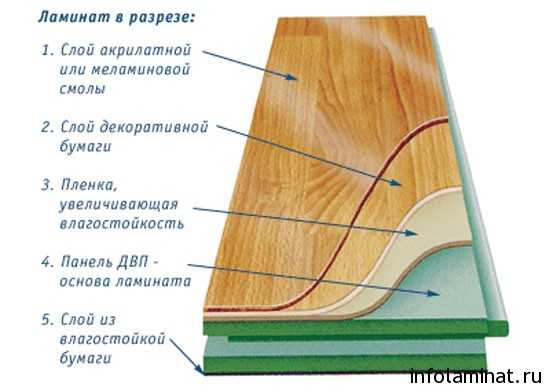

Самый нижний слой любой ламели называется стабилизирующим

Всю суть и функции такого важного компонента можно понять уже по самому названию. Его главный задачи:

- Препятствование попаданию влаги в основание ламинированной плитки;

- приспосабливание к температурным изменениям;

- приспосабливание к резким перепадам ;

- обеспечение стабильного состояния пола.

Как насчет основания стандартной ламели? На него возлагается сразу несколько важных функций, среди которых:

- Гарантия устойчивости всей панели;

- ударная стойкость;

- стабильность геометрических параметров;

- влагоустойчивость;

- способность выдерживать давление на пол и длительные нагрузки.

При влажности 5-7% и плотности 80-960 кг/м? в структуру панели входит:

- Парафиново-восковая эмульсия – меньше 1%;

- вода – от 5 до 7%;

- меламино-карбамидная смола (связующая мастика) – 11%;

- щепа (измельченное древесное волокно) с преобладанием древесины сосны или ели – 82%.

Над основанием находится следующий необходимый слой – бумага, пропитанная специальной меламиновой смолой. Для нее характерно наличие определенного изображения, которое имитирует камень, ценные породы деревьев, . Задача такого слоя защищать ламель, делая ее устойчивой к воздействию ультрафиолетовых лучей и других внешних раздражителей.

К слову, такая бумага способна имитировать всевозможные поверхности, среди которых минералы, керамика, фактуры дерева, графит, старое дерево, песок разных цветов, паркет и камни. Это значит, что в зависимости от дизайнерского решения, которое вы хотели бы воплотить в жизнь, вы можете выбрать идеальный вариант для своего дома. К тому же из года в год производители добавляют в свои коллекции совершенно разные цветовые решение и фактуры.

Самый распространенный вид – так называемый «палубный вариант» монтажа паркетной доски. Такой дизайн выделяет сразу несколько видов ламелей, это одно-, двух- и даже трехполосные.

Теперь, когда мы разобрались с декором, переходим к следующей прослойке – верхней части или оверлей. Это высокопрочная прозрачная пленка, толщина которой не превышает показатели 0,9 мм. В составе оверлея находятся синтетические смолы. В этом и заключается главный секрет ламинирования.

Наиболее качественная продукция кроме синтетических смол также включает микрочастицы твердого минерала. Чаще всего это корунд, который способствует увеличению прочности и отталкиванию частиц пыли.

В чем состоит задача ламинирующего слоя? Он создан для:

- Препятствия истираемости;

- защиты от и ударов;

- противостояния влаге;

- противостояния загрязнениям;

- облегчения процесса уборки;

- устойчивости к воздействию ультрафиолета;

- устойчивости к воздействию абразивных чистящих средств.

!

Именно верхний слой, его структура и функциональные показатели на 90% определяют цену, а также качество материла, который вы собираетесь покупать.

Для многих специальные синтетические и меламиновые смолы кажутся не лучшим вариантом для дома. Да, действительно, запрещенные смолы, а также определенные формальдегиды не сулят ничего положительного. Но, на самом деле вероятность какого-либо вреда ничтожно низка.

Все мы знаем, что в процессе производства любого продукта специалисты руководствуются так называемыми ГОСТами и нормами, которые не допускают того, чтобы на рынок строительных материалов попадали продукты сомнительного состава и происхождения. К тому же, если это ламели европейских производителей, они всегда обозначены в формате Е1, что значит, что материал абсолютно экологичен и безопасен.

Сегодня вы можете купить ламинат без опаски, постелить его в своем доме или офисе и пользоваться в течение многих лет. Элементарный уход, красивый внешний вид, прочность и надежность делают его незаменимым покрытием. А вы уже выбрали свой вариант?

Ламинат – напольное покрытие со своими достоинствами и недостатками. Чтобы он прослужил как можно дольше, нужно уметь его правильно выбирать. Существует несколько типов ламината, качество и свойства которых определяются материалами, из которых он изготовлен.

Типы соединений

Изначально существовал клеевой ламинат, однако сегодня его уже не встретишь. Планки современного ламинированного покрытия крепятся между собой при помощи замковых соединений, которых существует множество. Сегодня основная их масса базируется на технологии click, но можно повстречать и тип замка lock. В том и другом случае в торце одной планки расположен шип, а в торце другой — паз, а разница между ними заключается в способе защелкивания замка.

У соединения типа lock шип входит в паз прямо, а, чтобы его закрыть, с торца устанавливаемой планки нужно ударить киянкой. Технология click считается более современной и позволяет при необходимости разобрать уложенный ламинат. Плитка с шипом входит в паз не прямо, а под углом к горизонтали пола. При нажатии на нее сверху она встает на место, и замок закрывается.

Усовершенствованным вариантом замкового соединения типа click является крепление 5G, позволяющее за счет специального язычка фиксировать планку одновременно по длине и ширине. Существуют и другие модификации этой технологии, незначительно отличающиеся друг от друга. Каждый производитель старается улучшить тип соединения панелей ламината и запатентовать собственную разработку.

Сфера использования

Именно два первых свойства, а точнее – прочность и практичность, позволяют применять данное покрытие практически в любой области строительства:

- Частные дома и жилые квартиры – широчайшие спектр цветовой гаммы уникален, у потребителя отсутствуют границы выбора, которые существует при выборе паркетной доски.

- Офисные помещения, торговые залы магазинов – уникальный защитный слой современного напольного покрытия позволяет использовать его даже в условиях повышенной проходимости. При этом срок службы ламината составляет не 1-2 года, а более 5-7 лет, в зависимости от производителя.

- Промышленные и спортивные сооружения – прочность материала достигается путем использования различных компонентов, что позволяет выдерживать высокие нагрузки, к примеру, от станков, оборудования, тренировок.

Как видите, ламинат востребован практически везде, и при этом его цена в несколько раз ниже, чем на аналогичные варианты «нежного» паркета, который не способен справляться с повышенной эксплуатацией. А это, согласитесь, несомненный плюс в копилку современного материала.

Технология производства ламината

Производство ламината — это достаточно сложный процесс, так что рассматривать эту идею в качестве домашнего или гаражного бизнеса нельзя. Это скорее идея полноценного завода или, как минимум, мини-завода.

1. Изготовление ХДФ-плит

HDF (High Density Fibre board) — это ДВП высокой плотности. Как мы уже говорили выше, ХДФ-плита — это базис ламината, во многом определяющий качество ламината и его стойкость к механическим воздействиям. Чем больше плотность производимой плиты (минимальная плотность составляет 850 кг/куб. м), тем выше влагостойкость и прочность материала. Толщина такой плиты варьируется от 5,8 до 12,1 мм.

Создается HDF из цельной древесины, которая предварительно очищается, затем высушивается, а после этого с помощью специальных станков рубится на щепу. Разумеется, сама древесина может быть разной. Это может быть, например, как дешевый тополь, так и более дорогая береза.

Компании производителю необязательно иметь собственное производство HDF-плит: некоторые производители закупают готовые плиты и имеют производство ламината неполного цикла. Однако такой вариант, как правило, приводит к значительному удорожанию конечного продукта.

2. Импрегнация

Импрегнацией называется процесс пропитки верхних слоев плит специальными веществами. В качестве пропитки используют смолу, которая дополняется различными добавками. Во время застывания эти вещества создают прочный слой на плите. От рецептуры составов для пропитки зависит прочность и износостойкость верхнего слоя ламината, а следовательно и его класс. Для того, чтобы улучшить прочность пола, иногда добавляют частички корунда. Производители также могут не заниматься импрегнацией верхних слоев, а покупать их готовыми.

3. Облицовывание HDF

Для того, чтобы ДВП стала ламинированной, ее необходимо покрыть оверлеем и бумажно-смоляными пленками. Этот процесс может происходить при помощи разных технологий. Именно:

-

HPL — ламинат высокого давления;

-

CPL — ламинат конвеерного производства;

-

PDL — печать рисунка;

-

DPL — ламинат прямого прессования;

-

CML — ламинат непрерывного многослойного прессования;

-

ELESGO — метод затвердевания электронным лучем.

4. Фрезерование панелей и распилка

После пресса ламинат должен быть разрезан на необходимые размеры с помощью распиловочного оборудования. Размеры устанавливаются производителем. Далее на нарезанных пластинах, на кромке листов, при помощи фрезеровочного станка вырезаются пазы и шипы, которые называются замками ламината. Замки ламината служат для скрепления плит между собой без применения клея. Поскольку от качества этих замков зависит качество, прочность и плотность соединения, сами виды замков делаются по различным технологиям (CLICK, LOCK, UNICLICK и т.д.). Для большей прочности замков производители могут также использовать металл или резину, либо покрывать кромки воском для большей влагостойкости.

После завершения всех производственных процессов происходит упаковка готового ламината в термоусадочную полиэтиленовую пленку (ПЭ) и картонную упаковку. В пачки вкладываются вкладыши с информацией о ламинате, классе, количестве планок и так далее.

Когда появился ламинат?

Родиной ламината является Европа, а начало производства покрытия пришлось на середину восьмидесятых годов прошедшего столетия. Поэтому и по сей день европейский ламинат, считаются самым лучшим. Конечно, прогресс не стоит на месте и ламинированные изделия стали производиться в Китае, Украине и России.

Хотя современное производство ламината и можно назвать безупречным, но совершенствованию нет предела, и с каждым днём разрабатываются всё новые технологии. Так, раньше присутствовали модели ламината, имитирующие различные породы деревьев, а сейчас на поверхности пола можно изобразить мрамор, гранит, цветы, фрукты и даже 3D изображения. Помимо этого на строительном рынке появились модели с фактурным покрытием, чего раньше не было. Учитывая стремительный рост популярности и частое усовершенствование технологии производства, качество продукции гарантирует соответствующий сертификат на ламинат, тем самым удаляя с рынка недобросовестных производителей.

Где применяется ламинат?

Благодаря своим прекрасным эксплуатационным качествам, ламинат может применяться практически в любой сфере деятельности:

-

Частное строительство.

Так как ламинат производится во всевозможных цветовых гаммах и при этом обладает отличной износостойкостью, то он практически идеально подходит для использования в домах и квартирах; -

Офисы, магазины и другие общественные помещения.

В местах с повышенной нагрузкой на покрытие срок службы ламината составляет 5 и более лет, при этом этот показатель зависит от качества материала и добросовестности производителей. Также защитный слой ламината не потеряет свой вид даже при интенсивном передвижении по покрытию; -

Спортивные и промышленные комплексы.

Превосходные прочностные качества покрытия позволяют установку ламината в местах с чрезвычайно высокой нагрузкой. Например, покрытие легко выдержит вес станков, спортивного инвентаря и другого оборудования.

Ламинат с каждым днём завоёвывает всё новые вершины, и находит применение практически в любой сфере деятельности человека. И главной причиной этому является невысокая цена материала в сочетании с качеством и долговечностью.

Из чего состоит ламинат?

Производство напольных ламинированных покрытий напоминает создание «бутерброда», состоящего из четырёх слоёв, каждый из которых выполняет свою функцию:

-

Защитный верхний слой

– представляет собой нанесённый на основу слой защитного покрытия. Выполняется он из меламиновых или акриловых смол, которые выдерживают нагрузки в виде царапин, ударов и вдавливаний; -

Декоративный слой

– бумага с нанесенным на нее рисунком. Может имитировать различные материалы и «отвечает» за внешний вид покрытия; - Основной слой

– является «сердцем» ламината, ведь на него возложены все основные функции (тепло- и шумоизоляция, крепость конструкции). Основной материал для ламината – ДВП (древесные опилки, которые проходят специальную термическую и прессовочную обработку);

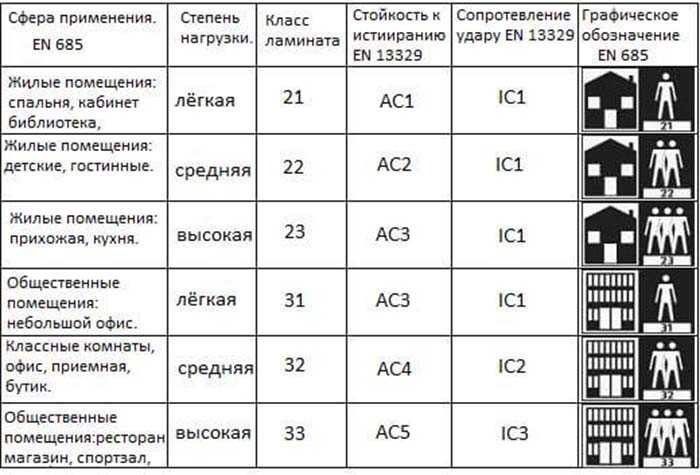

На какие классы делится ламинат?

В зависимости от толщины верхнего защитного слоя и добавок входящих в состав, ламинат может приобретать различный класс противодействия износу.

Поэтому ламинат разделяют на две группы каждая из которых имеет по три класса:

- Бытовая группа:

-

Первый класс или 21

– предназначен для незначительных и непостоянных нагрузок. Идеально подходит для спален, кабинетов и библиотек; -

Второй класс или 22

– изготовление ламината такого класса подразумевает средние нагрузки. Его можно использовать для гостиных, детских комнат и т. д.; -

Третий класс или 23

– такой ламинат способен выдерживать повышенные нагрузки и прекрасно подходит как для кухонь, так и для гостиных и прихожих.

-

Первый класс или 21

- Коммерческая группа:

-

Первый класс или 31

– предназначены для применения в небольших офисных помещениях, конференц-залах, где присутствуют небольшие нагрузки; -

Второй класс или 32

– эта группа ламината применяется для больших офисных помещений, приёмных, небольших магазинов и т. п. Этот класс рассчитан на нагрузки средней величины; -

Третий класс или 33

– предназначен для больших и частых нагрузок. Например, супермаркеты, кинотеатры, спортзалов и других больших помещений.

-

Первый класс или 31

Вложения и оборудование

Открытие производства ламината — дело затратное. Стоимость самых простых производственных линий обозначается специалистами в сумму от 20-25 млн. рублей. И это без учета аренды цеха площадью не менее 2-2,5 тыс. кв. м, складов (обязательно сухих и отапливаемых, так как ламинат плохо переносит перепады влажности), приобретения погрузчиков, заработной платы рабочим (не менее 20-25 человек), офисному персоналу, бухгалтеру. Таким образом стартовые затраты на открытие мини-завода по производству ламината составят от 30-35 млн. рублей.

Перечень оборудования производственной линии для мини-завода ламината:

|

Оборудование |

Назначение |

Примерная стоимость |

|

Станки для ламинирования ZYX1400; ZYX1600 |

Прессы изготавливаются под различные размеры плит ХДФ: 2800Ч2070 мм, 2440Ч1830 мм, 2440Ч2070 мм. Прессы высокого давления «ZYX» имеют различную производительность и усилие прессования, поставляются с подающим и приемным столом. |

40 000 — 60 000 $ (2,6 — 3,9 млн. руб) |

|

Станок для распиловки ламината DP-2700 |

Станок для распиловки ламината на необходимые размеры для последующего фрезерования замков. У каждого производителя свои размеры ламината. |

н/д предположительно от 20 000 $ (от 1,3 млн. руб.) |

|

Линия для фрезерования замка click на ламинате FHZ525+FHH625 |

Автоматическая высокоскоростная линия предназначена для изготовления замка (Click) на ламинате. Она оснащена дополнительными прирезными шпинделями, что исключает сколы по всему периметру заготовки. Рабочая поверхность стола оснащена твердосплавными пластинами, что обеспечивает долговечность работы оборудования и уменьшает износ поверхности стола. Приемный стол оснащен автоподатчиком заготовок для увеличения скорости подачи до 80 м/мин. |

220 000 $ (14,2 млн. руб.) |

|

Станок для упаковки ламината TS-200 |

Станок предназначен для полуавтоматической упаковки в термоусадочную ПЭ пленку готового ламината |

9 900 $ (640 тыс. руб.) |

Для сбыта готовой продукции предприятию будет необходимо развить собственную дилерскую сеть. Но поскольку конкуренция на рынке напольных покрытий высока, на поиск каналов сбыта уйдет довольно много времени, поэтому заниматься этим лучше уже до или во время открытия вашего производства. При этом не нужно забывать и о разработке бренда: поскольку марка должна чем-то выделяться среди огромного числа других наименований (например, ценой, качеством материала либо необычностью идеи рисунка), придется подумать о концепции и конкурентных преимуществах, а это уже, как правило, совершенно другой подход к делу и совершенно иные инвестиции.

Стили, в с которыми сочетается кирпичная стена

Интерьер с кирпичной стеной уместен не для каждого стиля. Основным направлением, где он применяется, является лофт. Именно преобразование старых промышленных зданий в жилые помещения повлекло за собой популярность кирпичных стен в интерьерной моде.

Если вы желаете сделать интерьер в стиле лофт, кирпичная стена обязательно должна в нем присутствовать.

Вторым направлением стиля, где уместен интерьер с кирпичной стеной, является кантри. Это не должен быть обязательно дом в деревне, возможно его создание и просто в загородном коттедже, находящемся вдали от городской суеты. В таких домах строили камины и печи и не обрабатывали кладку. В этом не было необходимости, поскольку такой домик не был предназначен для светских приемов, а только для спокойного времяпровождения в кругу семьи. Неотделанными могли быть целые этажи.

Идеи применить декоративный кирпич в интерьере становятся все более популярными. И не удивительно, ведь этот отделочный материал позволяет воплотить в жизнь стильные фантазии, создав в своей квартире уютную и оригинальную обстановку

Чтобы результаты ремонта принесли только радость, важно заранее продумать, как будет смотреться кирпичная кладка в интерьере, в каких помещениях ее лучше всего применять и каким стилям отдать предпочтение. Все это вы узнаете из материалов статьи, подкрепленных наглядными примерами на фото

Территория кирпичной кладки в интерьере

Декорировать с помощью «кирпичного орнамента» можно любое помещение в квартире. Главное, правильно подойти к решению этого вопроса, чтобы конечный результат получился не данью моде, а изюминкой квартиры, четко вписавшейся в задуманный интерьер.

Прихожая

Небольшая кирпичная перегородка с «разрушенным» краем, послужит элементом зонирования прихожей и кухни. На выступающих кирпичах мило будут смотреться декоративные свечи.

Кухня

В интерьере кухни уж точно есть где «разгуляться» фантазии! Во-первых, оригинально будет выглядеть в окружении современной кухонной техники. Во-вторых, декоративный кирпич в интерьере кухни поможет выделить зону обеденного стола.

Стена из кирпича в интерьере

Если кухонная площадь позволяет, можно выполнить из облицовочного кирпича .

Также можно соорудить кухонный остров, вмонтировав в него оборудование или использовать его в качестве стола, прикрепив .

Кирпич станет отличным материалом для отделки зоны между рабочими поверхностями и навесными шкафами, техникой.

А вот рабочую зону без навесных шкафов украсит кирпичный фартук во всю стену.

Кирпичная кладка в интерьере современной кухни

Кирпич в интерьере квартиры фото

В большой кухне с высокими потолками роскошно смотрятся потолки с отделкой из кирпича. Этот вариант применим в основном для частных домостроений.

Гостиная

Необычно разграничит территорию гостиной и кухни перегородка из стеклянных кирпичей с внутренним наполнением из цветов, трав, бусинок. Здесь же будет хорошо смотреться и из крашеного кирпича.

Крашеный кирпич в интерьере

Кирпичная стена в интерьере гостиной может стать фоном для мебели, модной изящной техники, аксессуаров.

Интерьер с кирпичной стеной

Состаренный кирпич в интерьере

Добавят грациозности большой зале колонны в греческом стиле, выполняющие роль перегородок или интригующего декора.

Декоративная кирпичная кладка в интерьере

Декоративный кирпич в интерьере

Теплоту, уют и комфорт в прохладную погоду подарит камин в гостиной, облицованный декоративными кирпичиками.

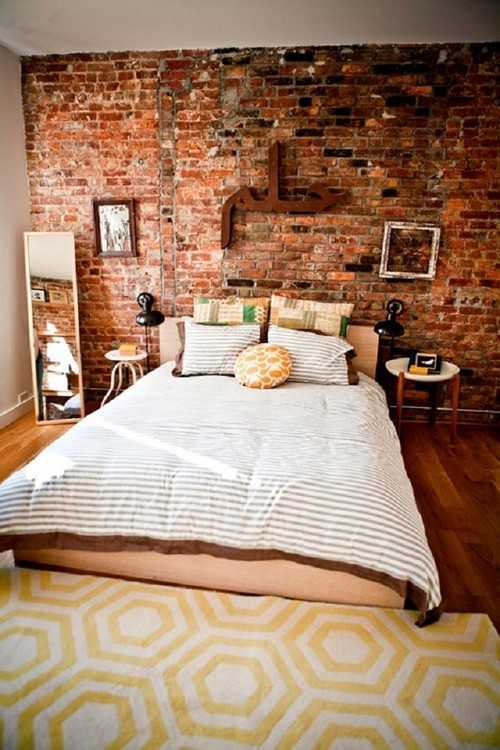

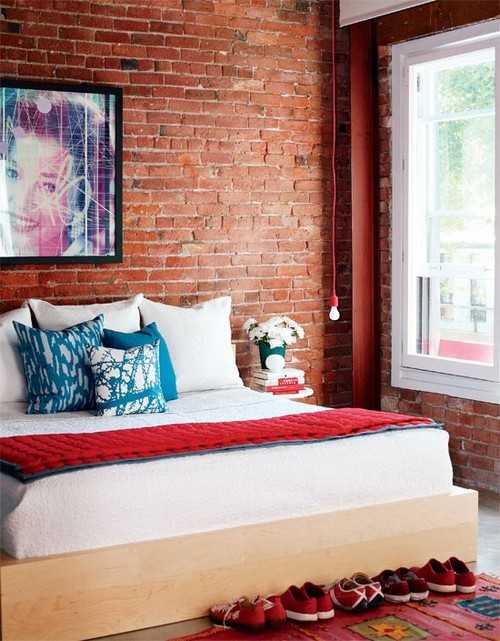

Спальня

Многие задают вопрос, применим ли кирпич в интерьере спальни? Здесь ответ однозначный: конечно же да! Кирпичная стена лишь добавит шарма современной спальне.

Красный кирпич в интерьере

А в квартире-студии или двухуровневой квартире можно и вовсе сделать вместо двери в спальню большую арку из кирпича.

Возле лестницы

Интересным решением может стать кирпичная кладка на стене, соседствующей с лестницей. Этот способ декорирования выбрали многие хозяева современных домов и многоуровневых квартир.

Интерьер с кирпичной стеной

Кирпичная стена в интерьере кухни

Ванная

Благодаря влагостойкости и устойчивости к перепадам температур, кирпичную отделку разрешается применять в помещениях с повышенной влажностью. Так, кирпичная стена или имитация кирпичной кладки отлично впишутся в интерьер ванной комнаты.

Белый кирпич в интерьере ванной комнаты

Перегородкой из стеклянных кирпичей можно отделить ванну от или унитаза. Стеклянные блоки отличаются высокой прочностью, поэтому их можно использовать для декорирования пола, применив дополнительно подсветку и обогрев. Облицовочной плиткой стоит украсить бортики бассейна.

Напольное покрытие и быт.

Чтобы произвести качественный монтаж ламината совсем не нужно обладать специальными навыками и большим строительным опытом. Не нужны и особые дорогие инструменты.

- Первое — это подготовительный этап. Процесс важный и ответственный, ведь, если на него не обратить внимания, то срок службы ламинированного покрытия будет не долгим.

- Бетонная стяжка должна быть идеально ровной, тогда результат будет высоким.

- Подложка также должна быть выбрана хорошего качества.

- От вида крепления зависит и долговечность. Ламинат на клею меньше пропускает влаги, но демонтировать его нельзя.

- Грамотный уход — это залог долговечности ламината.

В итоге можно сказать, что напольное покрытие из ламината будет состоять из бетонной стяжки, подложки, самих ламинированных панелей. Все они зависят друг от друга. Если нет одного компонента или его качество оставляет желать лучшего, то не будет надежности и качества других составляющих.

Монтаж ламинированного покрытия

Прежде всего необходимо качественно подготовить основание, на которое планируется уложить ламинат. Этот вопрос заслуживает отдельного рассмотрения вне рамок данной статьи. Пренебрегать подготовкой чернового пола не стоит, ведь от этого зависит результат работы и долговечность покрытия.

Технология укладки современного ламината на ровное основание достаточно проста. Сначала укладывается подложка под ламинат — пенополиэтиленовая пленка, листы пенополистирола либо рулонная пробка. Роль подложки — амортизация нагрузки, звуко- и теплоизоляция покрытия.

Ламинат укладывается от окна, начиная с наиболее заметного угла в комнате. Доски следует располагать перпендикулярно плоскости стены, на которой расположено окно. Укладывается покрытие плавающим способом, то есть без соприкосновения со стенами. По периметру помещения при помощи специальных клиньев оставляются деформационные зазоры шириной 0,8-1 см. Если уложить ламинат вплотную к стене, велик шанс того, что он от воздействия тепла расширится и вздуется по углам.

Первый ряд укладывается, начиная с целой планки, последняя доска подгоняется по длине. Второй ряд начинается с подрезанной до половины доски, тогда общий рисунок пола будет складываться по типу кирпичной кладки. Такая раскладка ламината является базовой, но не единственно возможной. Планки соединяются между собой ряд за рядом, образуя красивое покрытие. Последний ряд досок при необходимости подгоняется по ширине. Когда ламинат уложен, по нему сразу же можно ходить. В дальнейшем достаточно лишь поддерживать красоту пола правильным уходом.

Ламинат является хорошим компромиссным покрытием, которое обеспечит помещению современный вид и не слишком ударит по карману хозяина. В то же время он комфортен и прост в эксплуатации, а также прочен и долговечен. Вкупе с легкостью укладки и разнообразием моделей ламинат по праву занимает лидирующие позиции среди материалов для отделки пола.

При выборе строительного материала учитывать нужно многие факторы: цену, экологичность, качество, внешний вид.

При подборе материала, который станет напольным покрытием, таким как ламинат, нужно знать его свойства и составляющие. Эти знания помогут сделать свой выбор в его сторону.

Основные технологии изготовления ламинатной доски

Технологии производства ламината на разных фабриках могут различаться, однако принцип изготовления ламинированных досок во многом схож. Первый этап предполагает изготовление ДВП высокой плотности, от качества которой зависит механическая прочность и влагостойкость будущего покрытия. Основным сырьем для производства такой древесноволокнистой плиты распаренная, измельченная до нужной фракции и высушенная щепа. Её получают с помощью специальных станков, которые рубят очищенное от коры дерево на мелкие кусочки.

В полученный в рафинере материал добавляются смолы, связующие вещества, антисептики и парафин. Процесс пропитывания ДВП, использующихся для изготовления верхних слоев ламинированной доски, называется импрегнацией. От него зависит будущий класс готового изделия, т.к. в результате пропитки повышаются износостойкость и прочность будущего покрытия. Для импрегнации материала используют ванны, заполненные смоляным раствором с различными добавками. Пропитанная им масса отправляется в сушильные камеры, а после – на установку первичного прессования.

Там ковер из щепы становится тоньше почти в 5-7 раз (из него выдавливается воздух) и принимает форму плиты. Первичное формирование поверхности плиты происходит при температуре в 200-300°С и давлении около 300 мПа. В результате повторного прессования, плита прогревается до 190°С под давлением в 40-120 мПа. Окончательное выравнивание поверхности плиты осуществляется под давлением 60-150 мПа.

Конвейерная лента, входящая в состав линии по производству ламината, передвигает спресованное волокно на станок, на котором ковер разрезается на части, в соответствии с заданными размерами (чаще всего 2800 х 4140 мм). Чтобы плиты приобрели стабильную структуру, их на 20-30 минут помещают в специальный охладитель, после чего складывают штабелями на несколько суток.

Далее спресованные плиты отправляются на форматизер – оборудование для производства ламината, которое разрезает заготовку пополам и шлифует её, делая поверхность идеально гладкой, а толщину – одинаково ровной. Чтобы получить влагостойкий ламинат, некоторые производители пропитывают полученную плиту специальными влагоотталкивающими средствами.

На следующем этапе заготовки отправляются на участок прессования, где происходит их облицовывание бумажно-смоляными пленками и оверлеем (от англ. overlay – верхний слой). Как уже упоминалось, на сегодняшний день производители используют несколько технологий производства ламината, а точнее технологий соединения отдельных слоев между собой.

Наиболее распространенным является способ DPL, согласно которому все слои ламината спрессовываются между собой одновременно под воздействием высоких температур. Использование клея не предполагается, поскольку пропитанные смоляным раствором слои, в процессе горячего прессования превращаются в единую монолитную поверхность доски. Если используются дополнительные слои из крафт-бумаги, то такая технология называется CML или RML.

PDL-технология прессования позволяет наносить декоративный рисунок непосредственно на плиту, что позволяет отказаться от верхнего декоративного слоя бумаги. В остальном технология PDL повторяет описанные ранее этапы.

Если производители используют технологию ELESGO, то основным отличием от предыдущих способов прессования является процесс затвердевания оверлея. Покрытый акрилатной смолой, он подвергается воздействию электронного луча. Конечный продукт считается более экологичным , а более прозрачная акрилатная смола обеспечивает лучшую видимость верхнего слоя.

Специальные станки для производства ламината позволяют изготавливать доски как с гладкой, так и со структурной поверхностью, повторяющей рельеф натурального дерева. Используя распиловочные устройства, спресованные панели разрезают на элементы, затем вырезают шипы и пазы (замки ламината), которые позволяют скрепить отдельные доски напольного покрытия между собой и смазывают их восковым покрытием, препятствующему попаданию влаги внутрь. На заключительном этапе производственного процесса доски упаковываются в пачки и отправляются на склад.

Несмотря на наличие, казалось бы, отработанных до мелочей, технологий производства ламинированного покрытия, специалисты не устают их совершенствовать, предлагая еще более качественный, прочный и влагостойкий материал с улучшенными звукопоглощающими свойствами. Кроме того, не прекращается работа над созданием новых форм, оригинальных рисунков и фактурной поверхности ламинатной доски, что сводит имеющиеся различия между натуральным паркетом, плиткой и ламинатом практически к минимуму.

Виды ламината

Классифицируют ламинат по множеству характеристик: по размерам, по степени влагостойкости, по типу замкового соединения, по дизайну поверхности и ее покрытию. Рассмотрим самые существенные для выбора ламината классификации, такие как разделение ламината по классам и по материалу который является основой ламинированной доски.

Виды ламината фактуре поверхности

Рельефность, глянцевость, матовость и прочие особенности поверхности ламината дают не только тактильные ощущения, но существенно меняют визуальное восприятие материала. Ламинированное покрытие, как ни один из материалов, обладает богатым разнообразием поверхностей, приведем основные из них:

Классическая гладкая поверхность

Самая гладкая поверхность ламината не является идеально гладкой, а имеет мелкие и практически не заметные ямки и полосы. Таким образом создается эффект полированной древесины. Такая текстура необходима, для того что бы снизить травмоопасность и без того скользкой поверхности ламината.

Глянцевая поверхность

Такой поверхности свойственна зеркально — отражающий эффект. По внешнему вижу напоминает лакированный паркет или паркетную доску. Верхний, защитный слой такого материала более уплотнен и прочен, устойчив к влажности, чтобы снизить возможность образования царапин на поверхности.

глянцевый ламинат

Поверхность старого дерева

Внешний вид напоминает сглаженную мягкую поверхность многолетней сухой или вымоченной древесины. Не имеет четко выраженного рисунка свежеспиленного леса, разграничения древесных волокон, текстуры имеют затертые границы. Может добавляться эффект старой краски, неразборчивых надписей, якобы стертых временем. Каждая разновидность может быть с уникальным рисунком, может использоваться при творческом подходе к оформлению дизайна помещения.

ламинат старое дерево

Ламинат с четкой древесной текстурой

Создается полная имитация поверхности натурального дерева. Хорошо просматриваются волокна и изображенные линии годовых колец. Такой вариант очень популярен, так как значительно дешевле натурально паркетной доски, но практически не отличается от нее по внешнему виду. На таком ламинате создается соответствующий рельеф настоящей половой доски.

ламинат с текстурой дерева

Рельеф

Имеет уникальную рельефную поверхность и не стремиться повторить текстуру какого-нибудь материала. Поверхность хорошо сцепляется со стопой, не скользит, потому является самой безопасной из своего вида. Рельеф состоит из углублений и небольших, сглаженных выступов, легкой шероховатости.

ламинат с рельефной поверхностью

Матовая поверхность

Доска с однотонной поверхностной структурой по всей площади, без углублений и выступов. Поверхность гладкая, но не скользкая, не имеет зеркальный эффект, а скорее поглощает свет. Рисунок под такой текстурой может разнообразным, от старого дерева до имитации камня и любой абстракции.

ламинат с матовой поверхностью

Вощенная поверхность ламината

Поверхность такого материала отличается от глянцевой, объемным, внутренним блеском, как будто его натерли воском. Значительно меньше отражает свет. Вощённый ламинат напоминает паркет. Хорошо подходит для монтажа в жилых комнатах.

ламинат с вощенной поверхностью

Ламинат Кантри

Визуально, поверхность похожа на тесаную столярным рубанком доску, покрытую лаком. Поверхность рельефная и нескользкая. Подходит для загородных, дачных интерьеров под старину. Зачастую имитируют древесную текстуру.

ламинат кантри

Виды ламината по способу соединения

При монтаже доски ламината крепятся между собой по замковому типу шип-паз, который в свою очередь производится в двух вариантах:

Замки Lock типа

Представляет собой прямое соединение шип-паз. С одной стороны части ламели изготавливается фигурный шип, на второй паз под форму шипа. Шип в паз вставляется с применением силы или путем простукивания киянкой через насадку. Такое соединение практически невозможно разобрать без повреждения. Малейшая неровность чернового пола, создает деформации и проявляет швы между досками.

Замки Click типа

Эта разновидность самая распространённая. Также изготовлены с соединением по типу шип –паз, но уже не требуют подбивать ламели при монтаже, а для прочного соединения необходимо вставить шип в паз и с небольшим применением силы защёлкнуть замки. Такой тип соединения может несколько раз собираться разбираться без повреждений, швы выдерживают мелки неровности стяжки пола и не образуются такие щели как при первом виде замкового соединения.

Вывод

Как видите, производство ламината это не однотипный процесс, требующий малогабаритного оборудования, а целая технология, состоящая из различных направлений. Каждый тип производства имеет как плюсы, так и минусы, отчего и существует столько разновидностей, все стараются найти наиболее практичный вариант, который не будет требовать особых усилий и затрат.

Неудивительно, что в скором будущем может появиться еще одного ответвление с использованием совершенно иной технологии и оборудования. В представленном видео вы найдете дополнительную информацию по данной теме.

P.S. Возможно, Вас заинтересует, что собой представляет система укладки плитки СВП – получить ответ на этот вопрос Вы можете в нашем подробном обзоре! Наш материал Вам понравится и Вы обязательно получите максимально интересную и исчерпывающую информацию, относительно этого вопроса, а также узнаете, какая СВП лучше, что такое СВП пола и ее основные особенности и многое другое! Желаем приятного прочтения!